Evita errores de montaje con tornillos autotaladrantes

Guía de tornillos autotaladrantes - Parte 5

Nuestra guía de tornillos autotaladrantes EJOT ya ha tratado los distintos tipos, los diferentes estilos de cabeza y tipos de accionamiento, los procesos de fabricación y las distancias al borde que deben tenerse en cuenta al utilizar tornillos autotaladrantes y autoroscantes.

La parte actual de la guía de tornillos autotaladrantes comenta los posibles daños que pueden producirse con un montaje incorrecto.

Las arandelas de sellado se utilizan siempre en la construcción cuando hay que proteger una unión atornillada contra la penetración de agua o humedad y para distribuir las cargas de apriete existentes sobre una superficie mayor que la de la cabeza del tornillo. La carga de apriete y, por tanto, la resistencia a tracción de la unión se limitan mediante el uso de arandelas de sellado. Prácticamente se evita la exposición directa al exterior del punto de fijación - el riesgo de una fragilización operativa inducida por hidrógeno (puede encontrar un interesante artículo sobre este tema aquí ) se reduce significativamente. El riesgo de un montaje incorrecto (incluido un par de apriete excesivo o un montaje ligeramente inclinado) con una unión atornillada se reduce significativamente con el uso de arandelas de sellado. Los tornillos con arandelas de sellado deben instalarse con control de profundidad. El tope de profundidad puede ajustarse utilizando una maquina y vaso de atornillar adecuado y puede evitar la deformación de la arandela de sellado (arandela con EPDM).

Si el tornillo con la arandela de estanqueidad no se ha apretado lo suficiente, está demasiado flojo (a), no se puede garantizar la estanqueidad. Por el contrario, si se aprieta demasiado, la arandela de estanqueidad sobresale (b) y el retén interior (EPDM) puede resultar dañado. Tampoco se puede garantizar la estanqueidad. También hay que prestar atención a que la unión atornillada sea recta. Una unión atornillada inclinada (c) tampoco puede proporcionar la estanqueidad deseada. Si la arandela de estanqueidad está correctamente instalada, la goma de estanqueidad puede sobresalir por el lateral (d). La junta está definitivamente demasiado apretada sólo si la parte posterior metálica de la arandela de sellado cambia de convexa a cóncava.

La parte actual de la guía de tornillos autotaladrantes comenta los posibles daños que pueden producirse con un montaje incorrecto.

Apriete de la arandela de estanqueidad

Las arandelas de sellado se utilizan siempre en la construcción cuando hay que proteger una unión atornillada contra la penetración de agua o humedad y para distribuir las cargas de apriete existentes sobre una superficie mayor que la de la cabeza del tornillo. La carga de apriete y, por tanto, la resistencia a tracción de la unión se limitan mediante el uso de arandelas de sellado. Prácticamente se evita la exposición directa al exterior del punto de fijación - el riesgo de una fragilización operativa inducida por hidrógeno (puede encontrar un interesante artículo sobre este tema aquí ) se reduce significativamente. El riesgo de un montaje incorrecto (incluido un par de apriete excesivo o un montaje ligeramente inclinado) con una unión atornillada se reduce significativamente con el uso de arandelas de sellado. Los tornillos con arandelas de sellado deben instalarse con control de profundidad. El tope de profundidad puede ajustarse utilizando una maquina y vaso de atornillar adecuado y puede evitar la deformación de la arandela de sellado (arandela con EPDM).

Si el tornillo con la arandela de estanqueidad no se ha apretado lo suficiente, está demasiado flojo (a), no se puede garantizar la estanqueidad. Por el contrario, si se aprieta demasiado, la arandela de estanqueidad sobresale (b) y el retén interior (EPDM) puede resultar dañado. Tampoco se puede garantizar la estanqueidad. También hay que prestar atención a que la unión atornillada sea recta. Una unión atornillada inclinada (c) tampoco puede proporcionar la estanqueidad deseada. Si la arandela de estanqueidad está correctamente instalada, la goma de estanqueidad puede sobresalir por el lateral (d). La junta está definitivamente demasiado apretada sólo si la parte posterior metálica de la arandela de sellado cambia de convexa a cóncava.

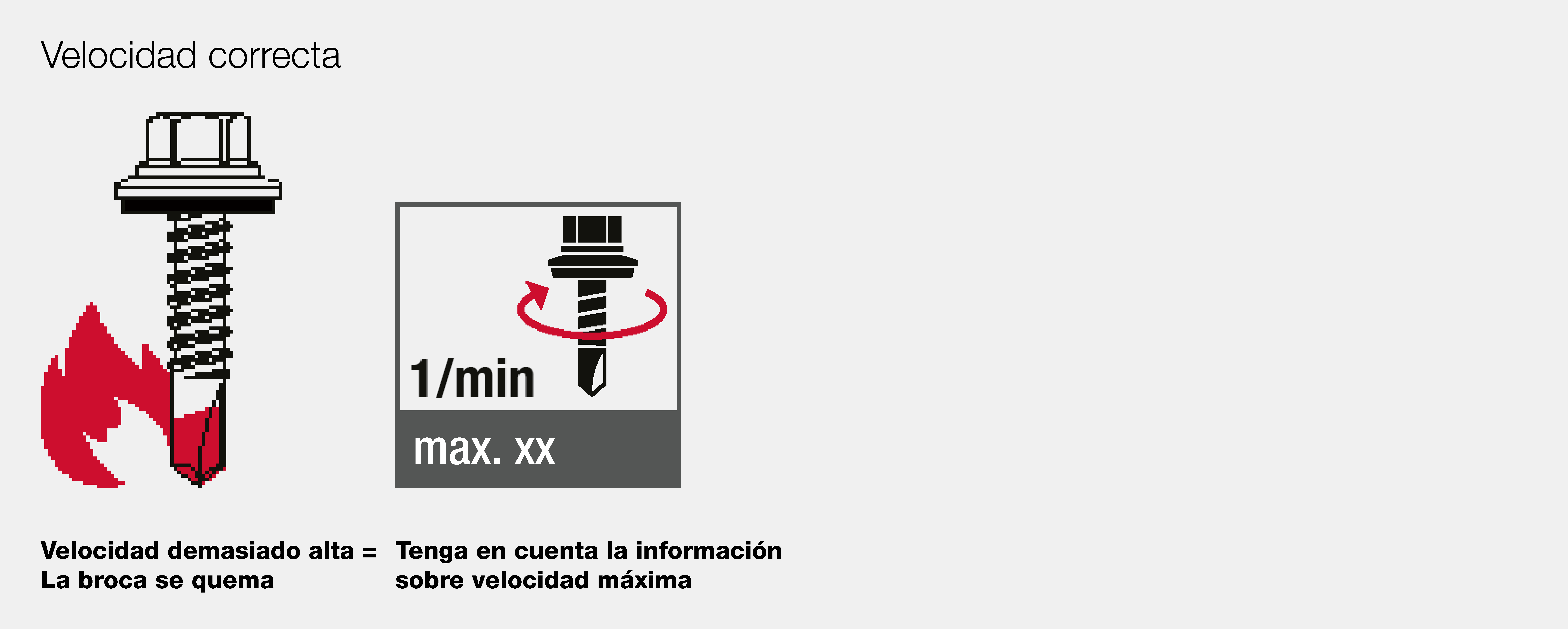

Velocidad correcta

Los tornillos autotaladrantes tienen la ventaja de que pueden instalarse con especial rapidez, ya que no es necesario taladrar previamente. La velocidad correcta depende del tipo de tornillo. Por regla general, cuanto menor sea el diámetro del tornillo, mayor será la velocidad y menor la presión de contacto. Por el contrario, los tornillos de mayor diámetro se procesan a menor velocidad y mayor presión de contacto.

Si la velocidad seleccionada es demasiado alta, existe el riesgo de que la broca se queme y quede inutilizable. Si la velocidad es demasiado baja, no se puede garantizar la evacuación de la viruta. El tornillo se atasca, el tiempo necesario para el montaje aumenta o, en el peor de los casos, el montaje no puede realizarse en absoluto.

Selección de una capacidad de taladro adecuado para la aplicación

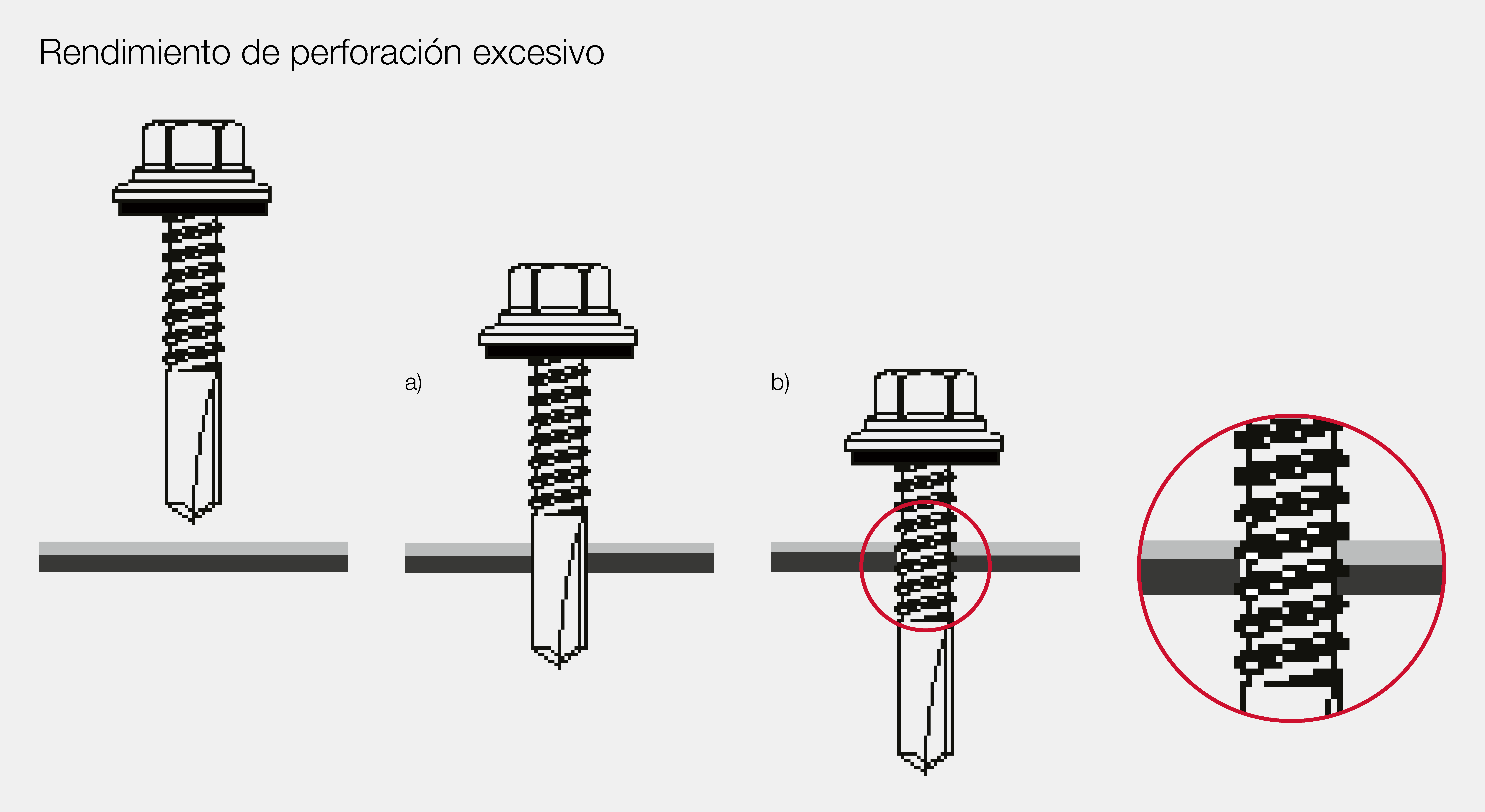

La capacidad de taladro de un tornillo se refiere directamente a la punta de broca y define el espesor máximo de los elementos que puede taladrar con esta punta de broca. El valor de capacidad de perforación ≥ t se indica en milímetros.

En cuanto al diámetro de la punta de broca y su longitud, los tornillos autotaladrantes con mayor capacidad de taladro sólo están diseñados para unirse en elementos de mucho espesor. Cuando se utiliza un tornillo autotaladrante con una gran capacidad de taladro, el diámetro de la punta de broca (a) y, por tanto, el pretaladro producido es demasiado grande y superficie de contacto o de enroscamiento (b) es demasiado pequeña. Además, no hay seguridad contra el retroceso que pueda evitar que el tornillo se afloje involuntariamente y se pierda la estanqueidad. Como resultado, no se puede establecer una conexión segura. Por lo tanto, este tipo de montaje no está permitido.

Si la capacidad de taladro del tornillo escogido es demasiado baja (a), el tornillo se ve obligado a avanzar durante el proceso de perforación. Este avance forzado se produce cuando el proceso de perforación aún no ha finalizado, pero el tornillo ya empezó a enroscarse (b). En este momento, el avance generado por el paso de rosca es mayor que el avance que se puede conseguir eliminando las virutas durante el proceso de perforación. Como resultado, se ejerce demasiada fuerza en la dirección del eje del tornillo y la punta de la broca se quema. La punta de la broca del tornillo se desafila y no puede completar la operación de "taladrado".

Seleccionar el tornillo adecuado

Es muy importante asegurarse una correcta selección del tipo de tornillo autotaladrante para cada aplicación. Hay que distinguir entre tornillos JT (punta de broca convencional) y tornillos JF (geometría de punta única).

La exclusiva geometría de la punta de los tornillos JF permite un mejor comportamiento de aplicación sobre la superficie del componente en comparación con los tornillos autotaladrantes clásicos. Se reduce al mínimo el riesgo de que el tornillo se tambalee sobre la cubierta y se produzcan daños por arañazos. La geometría única de la punta aumenta significativamente la velocidad de penetración en chapas finas.

Guía de tornillos autoperforantes: conocimientos básicos en pocas palabras

En nuestra guía sobre tornillos autotaladrantes le hemos informado sobre las diferencias entre tornillos autorroscantes y tornillos autotaladrantes y sus posibles aplicaciones. Hemos analizado los diferentes tipos de cabezas, así como los distintos procesos de fabricación de tornillos autotaladrantes. Finalmente, le damos consejos sobre las distancias al borde a tener en cuenta y describimos errores de montaje habituales. ¿Tiene alguna pregunta adicional? Estamos a tu disposición.

En nuestra guía sobre tornillos autotaladrantes le hemos informado sobre las diferencias entre tornillos autorroscantes y tornillos autotaladrantes y sus posibles aplicaciones. Hemos analizado los diferentes tipos de cabezas, así como los distintos procesos de fabricación de tornillos autotaladrantes. Finalmente, le damos consejos sobre las distancias al borde a tener en cuenta y describimos errores de montaje habituales. ¿Tiene alguna pregunta adicional? Estamos a tu disposición.